前进牛仔、 ROICA™ 和 Lenzing 携手创新 LoopTy 系列

2025年5月19日

2025年5月19日

探索

前进牛仔、 ROICA™ 和 Lenzing 携手创新 LoopTy 系列

Denim Première Vision 展会 (米兰)

2025年5月21日

2025年5月21日

探索

Denim Première Vision 展会 (米兰)

SS25施华洛世奇元素流行趋势发布

2024年9月5日

2024年9月5日

探索

SS25施华洛世奇元素流行趋势发布

2024中国国际时装周 SS25中国牛仔面料流行趋势发布

2024年9月5日

2024年9月5日

探索

2024中国国际时装周 SS25中国牛仔面料流行趋势发布

前进牛仔与 Denham 合力研发巴黎奥运会(荷兰代表队)制服的面料

2024年7月19日

2024年7月19日

探索

前进牛仔与 Denham 合力研发巴黎奥运会(荷兰代表队)制服的面料

前进牛仔倾力推出LYCRA FitSense®技术,开创 “定向弹力”新纪元

2024年7月5日

2024年7月5日

探索

前进牛仔倾力推出LYCRA FitSense®技术,开创 “定向弹力”新纪元

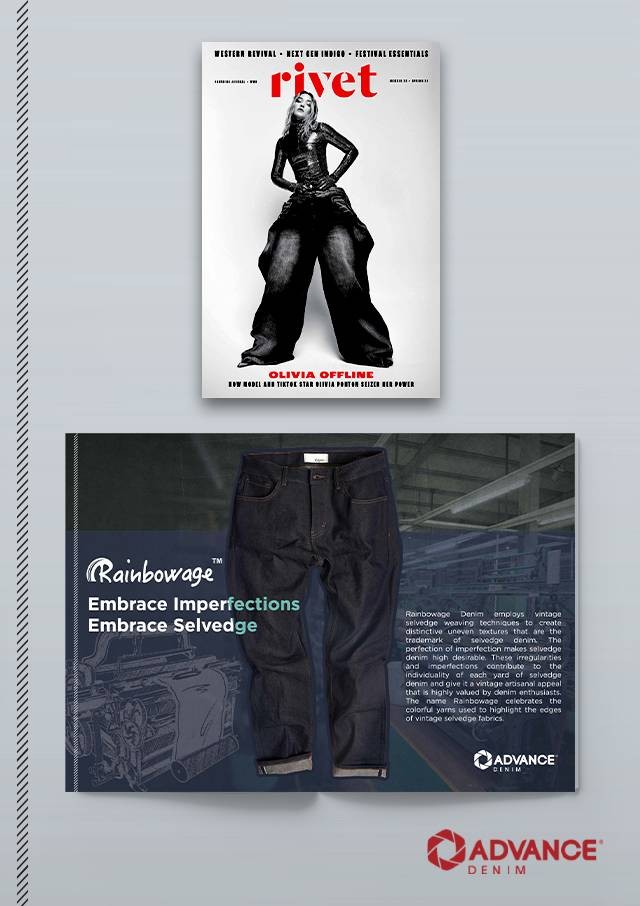

拥抱不完美之美,拥抱独具魅力的光边牛仔 (Rivet 杂志)

2024年4月20日

2024年4月20日

探索

拥抱不完美之美,拥抱独具魅力的光边牛仔 (Rivet 杂志)

前进牛仔在全球范围持续扩张,新设立了洛杉矶展厅 (Rivet 杂志)

2024年3月21日

2024年3月21日

探索

前进牛仔在全球范围持续扩张,新设立了洛杉矶展厅 (Rivet 杂志)

Denim Première Vision 展会(米兰)

2023年11月22日

2023年11月22日

探索

Denim Première Vision 展会(米兰)

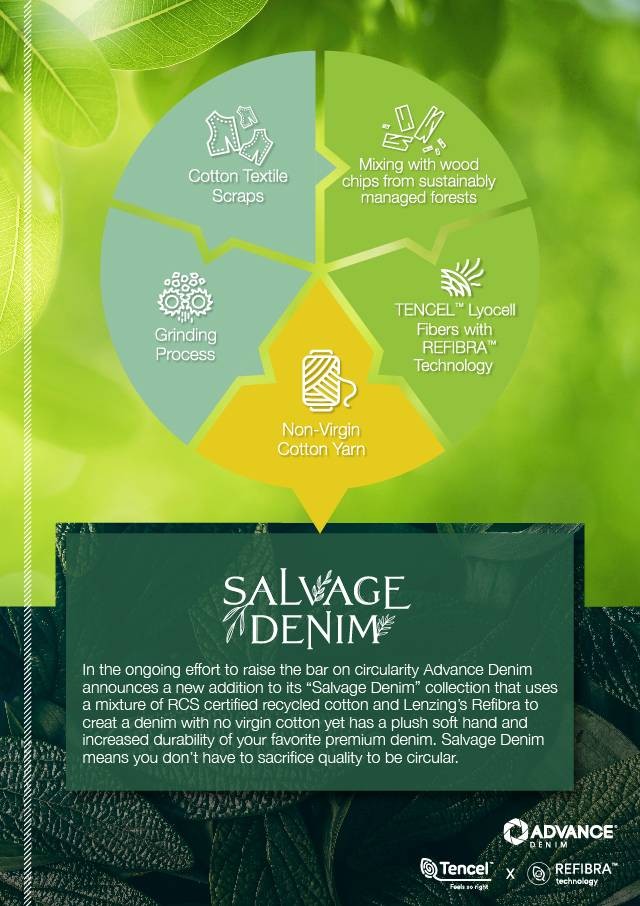

Salvage Denim (Non Virgin Cotton Yarn)

2023年8月15日

2023年8月15日

探索

Salvage Denim (Non Virgin Cotton Yarn)

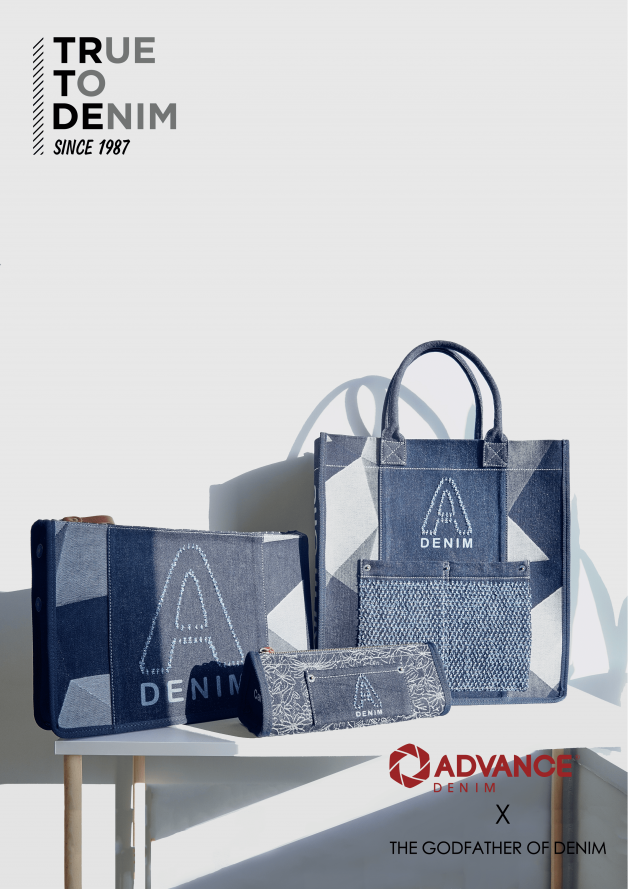

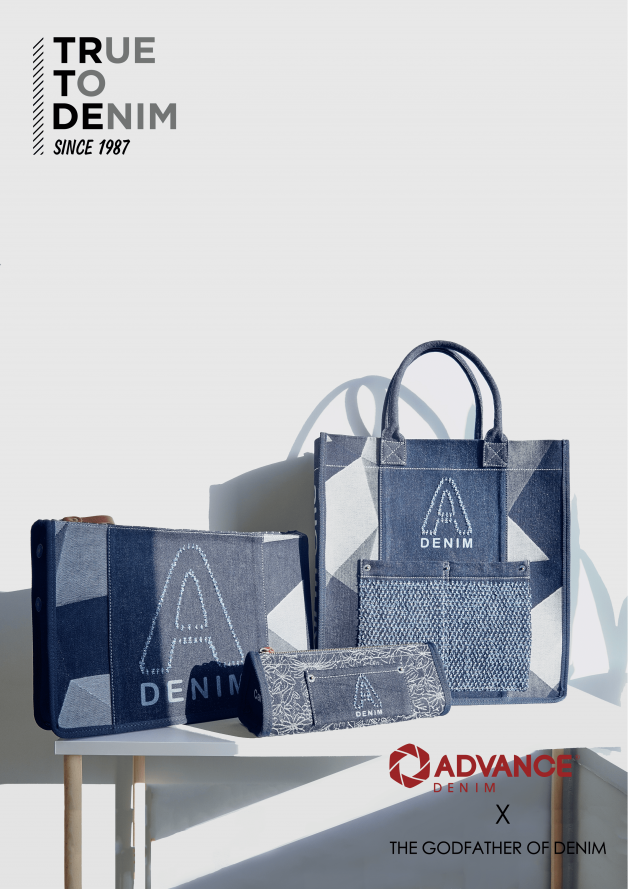

前进牛仔携手牛仔教父,共同打造创意与工艺相融的独家牛仔包系列

2023年7月19日

2023年7月19日

探索

前进牛仔携手牛仔教父,共同打造创意与工艺相融的独家牛仔包系列

ISPO TEXTRENDS 2025 春夏季最佳产品奖项

2023年6月20日

2023年6月20日

探索

ISPO TEXTRENDS 2025 春夏季最佳产品奖项

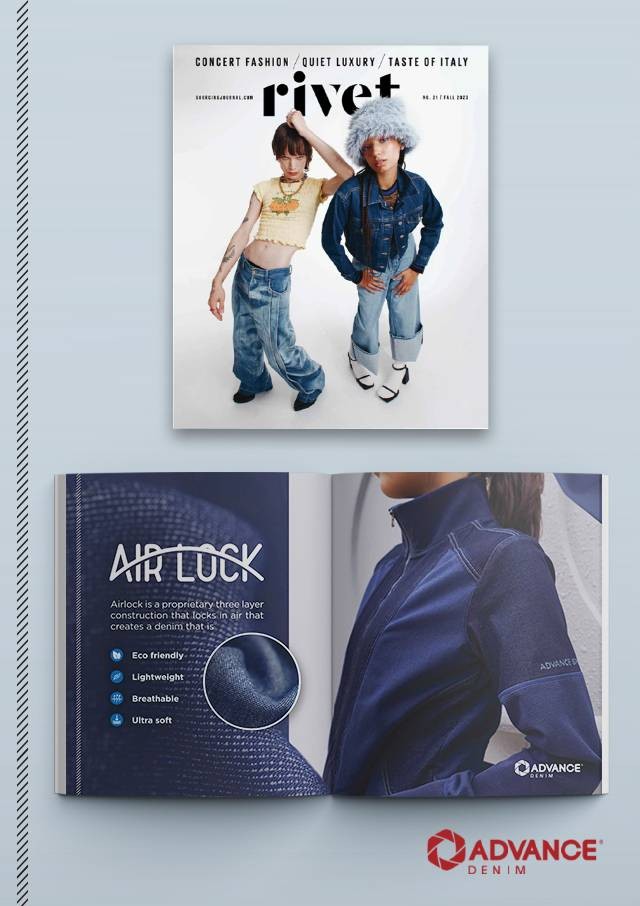

DENIM PREMIÈRE VISION 展会 (米兰)

2022年11月22日

2022年11月22日

探索

DENIM PREMIÈRE VISION 展会 (米兰)

10th Future Fabrics Expo (伦敦展)

2022年6月28至29日

2022年6月28至29日

探索

10th Future Fabrics Expo (伦敦展)

Outdoor Retailer Summer 2022 (美国丹佛)

2022年6月8日

2022年6月8日

探索

Outdoor Retailer Summer 2022 (美国丹佛)

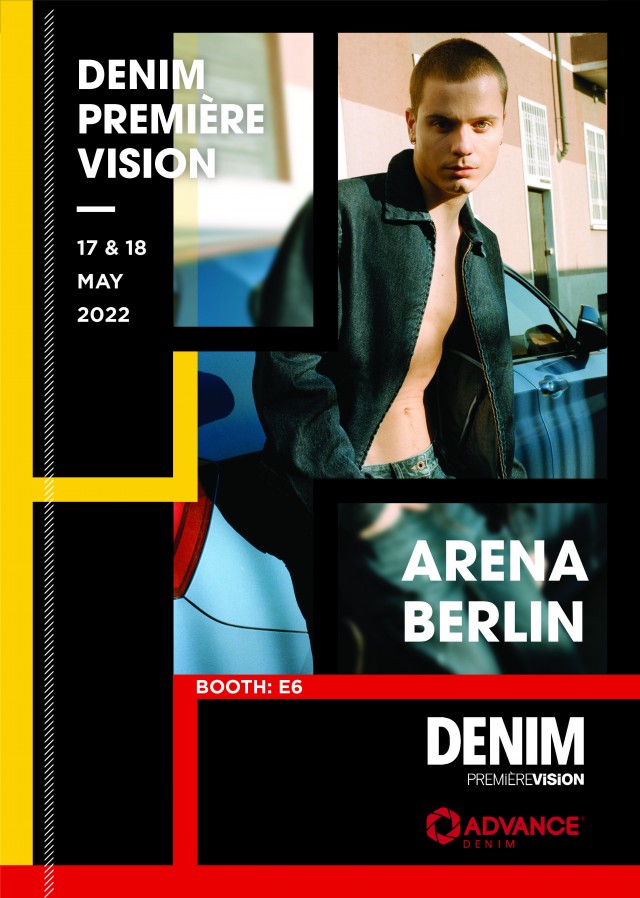

Denim Première Vision 展会(德国柏林)

2022年5月14日

2022年5月14日

探索